Der Weg vom Kautschukballen bis zum Lkw-Reifen ist weit. Wir haben ihn dennoch mitverfolgt – vom Mischer entlang an Kalander und Extruder bis hin zu Heizpresse und Röntgengerät.

Zischend hebt sich der Deckel von der Backform, dampfende Hitze steigt auf. Das Thermostat der Heizpresse zeigt 180 Grad Celcius an, eine weitere Anzeige verrät, dass eben noch 15 bar Druck in der Mulde geherrscht haben.

Es ist dieser Vulkanisierungsprozess, das Vermächtnis von Charles Goodyear aus dem Jahre 1839, der eine Kautschukmischung erst so widerstandsfähig macht, dass sie sich zur Reifenherstellung eignet. Rund eine Stunde haben Temperatur und Druck dazu auf den Lkw-Reifen eingewirkt. Nun greift sich der Lader den Pneu und setzt ihn auf einem Förderband ab. Anschließend angelt er sich den nächsten Rohling, der schon in einem Gestell vor der Heizpresse wartet – wie zahlreiche andere auch.

Die Heizpressen stehen im Goodyear-Dunlop-Werk Wittlich in Reih und Glied nebeneinander. Wittlich ist eine von sechs Fabriken des Konzerns in Deutschland. Als Einzige hierzulande ist sie auf die Herstellung von Lkw-Reifen aller Konzernmarken ausgerichtet. Die Produktion läuft auf Hochtouren, wenn auch im Vergleich zum sehr guten Vorjahr die Nachfrage etwas nachgelassen habe, sagt Werkleiter Harald Kandzia. Der Produktionsrückgang hänge vor allem damit zusammen, dass der Reifenkonzern beschlossen habe, Lagerbestände abzubauen. Im zweiten Halbjahr soll die Lkw-Reifenproduktion aber wieder anziehen. Goodyear Dunlop bekennt sich trotz derzeit nebulöser Aussichten für Europas Wirtschaft zum Hochlohn-Standort Deutschland und will alleine in Wittlich in diesem Jahr einen zweistelligen Millionenbetrag investieren. "Der deutsche Arbeitsmarkt hält gut ausgebildete Arbeitskräfte vor, auf die wir angewiesen sind", begründet Kandzia. 950 arbeiten in Wittlich, 620 davon in der Produktion. Rund 800.000 Lkw-Reifen will das Unternehmen mit ihnen in diesem Jahr fertigen, etwas weniger als noch 2011.

17 Prozent weniger Winterreifen als vergangenes Jahr

Dass der Winter hierzulande bislang ausgeblieben ist, bereitet der Produktion keine Probleme. Der Absatz von Pkw-Winterreifen liegt immerhin 17 Prozent unter Vorjahr. "Das Werk ist flexibel, die Umrüstung der Maschinen ist ein fließender Prozess. Das ist also eher die Sorge des Einkaufs, der andere Rohmaterialien beschaffen muss", erklärt er. Ein wesentlicher Rohstoff ist Naturkautschuk. Dicke Ballen lagern auf Paletten am Anfang der Produktionsstraße. "Produce of Malaysia" prangt auf den Etiketten. Kautschuk ist nicht nur ein teurer Rohstoff, sondern auch sensibel. Er kann nicht direkt vom Lkw ans Band geliefert werden. "Die Ballen kommen oft gefroren an und müssen in einer Wärmekammer gelagert werden, bevor sie verarbeitet werden können", erläutert Dr. Alexander Rode, Leiter der Qualitätssicherung.

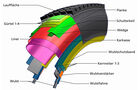

Erst dann kommen die Ballen in den Mischraum. Dort werden die Materialien für die unterschiedlichen Reifenmischungen zusammengebracht. Die 17 Bauteile eines Reifens können aus bis zu 22 verschiedenen Mischungen bestehen. Naturkautschuk ist nur ein Bestandteil. Hinzu kommen die Füllstoffe Ruß oder Silika sowie verschiedene Chemikalien – Aktivatoren für den Vulkanisierungsprozess wie Zinkoxid-Granulat.

Zwei Mischprozesse kommen in Wittlich zum Einsatz. Der Innenmischer ist eine davon. Die Kautschukmatten werden zuvor zwischen klingenbewehrten Walzen zerhackt, rattern über Förderrollen hin zum Innenmischer. Gummigeruch hängt in der Luft und es dröhnt. Man hört, was die Maschinen leisten. Ohne Ohrenstöpsel geht es hier nicht. Der Mischer knetet die zähe Masse ordentlich durch. Die übrigen Zutaten prasseln über Schläuche in die aufgeheizte Mischkammer. Das in der Kammer entstandene Fell muss anschließend kurz abkühlen. Dann kann es weiterverarbeitet werden.

Mischwalzwerk: der materialschonendere Prozess

Nicht minder lautstark geht es beim zweiten Verfahren zu, dem Mischwalzwerk, auch wenn das laut Rode der materialschonendere Prozess ist. Es knallt und knistert, Luftblasen in der Mischung zerplatzen. Mit einem langen Haken schiebt ein Mitarbeiter hervorquellende Brocken immer wieder zwischen Walzen, bis das Fell sein Gefallen findet. Dann schneidet er es ab und leitet es zum nächsten Prozess weiter.

Die verschieden zusammengesetzten Felle bilden die Basis für die unterschiedlichen Bestandteile, etwa den Innerliner-Komplex – die abdichtende innerste Schicht des Reifens. Der Kalander, eine Maschine aus versetzt zueinander angeordneten Walzen, die wie eine zu groß geratene Nudelmaschine anmutet, walzt das Material aus, quetscht es durch die kleinen Spalten zwischen den Walzen und presst dabei zwei unterschiedliche Felle zusammen.

Währenddessen laufen zahlreiche weitere Prozesse gleichzeitig ab – etwa der Aufbau der Lauffläche. Einmal mehr liegt der Vergleich zu Küchenwerkzeug nahe. Der hierfür nötige Extruder, in Wittlich ein Triplex-Extruder, der bis zu drei Mischungen miteinander verbinden kann, funktioniert wie ein überdimensionaler Fleischwolf. Eine Schnecke transportiert die Vormischungen mit hohem Druck durch ein Rohr, verbindet so die unterschiedlichen Massen miteinander und quetscht das Gemenge durch das formgebende Mundstück am Extrudertopf wieder hinaus.

Bald werden in Wittlich Reifen aller Größen produziert

Noch sieht das Zwischenprodukt der fertigen Lauffläche nicht ähnlich. Damit Verwechslungen nicht möglich sind, weisen Farbstreifen die Art des Reifens aus. Ein Quadruplex-Extruder soll noch kommen. Damit ist das Wittlicher Werk in der Entwicklung nicht mehr limitiert. Es kann dann alle Reifengrößen mit vier verschiedenen Laufflächen-Mischungen produzieren. Das konnte bisher nur das Werk in Luxemburg.

Wichtiger Bestandteil einer Lkw-Karkasse, dem tragenden Unterbau, ist der Stahlcord – ineinander verdrehte Stahldrähte in einer Gummilage. Unzählige Spulen mit Stahldraht, jede 37 Kilo schwer, sitzen in einer Halle auf einem Gestell. Ein Messingüberzug färbt den Draht golden. Es sieht aus wie im Kindermärchen – als habe Rumpelstilzchen über Nacht Stroh zu Gold gesponnen. Einzelne Fäden rattern hin zu einer Art Webstuhl, verbinden sich dabei zu einem dichten Gespinst. Das Drahtgewebe läuft wiederum durch einen Kalander, dessen Walzen das Drahtnetz mit Gummi überziehen.

Es entsteht eine dünne, klebrige Lage. An der Lagenschneide-Maschine wird der Draht-Gummi-Teppich in kleinere Stücke zerschnitten und anschließend von Hand, teils auch an Maschinen, neu zusammengesetzt. Der Streifen ist so klebrig, dass die Schnittstücke von allein aneinanderhaften. Es ergibt sich wieder ein Streifen aus eng miteinander verschränkten Stahlcord-Flicken. Zugleich entsteht an einem anderen Arbeitsplatz die Wulstwickelung. Hierfür wird ein gummierter Draht auf einer Scheibe hexagonal gewickelt und mit einem Längswickel stabilisiert. Mit flinken Händen legt ein Mitarbeiter den Kernreiter auf, ein keilförmiges Stück Gummi, das von einer Maschine mit dem Drahtwickel verpresst wird.

Aus zahlreichen Einzelteilen entsteht der grüne Reifen

Am Ende müssen die einzelnen Reifenbestandteile gleichzeitig an der Aufbaumaschine ankommen. Hier entsteht aus den zahlreichen Einzelteilen der grüne Reifen oder Reifenrohling. Dazu legt der Mitarbeiter zwei Wulstkomplexe an einer großen Spule an. Auf eine Trommel neben den Spulen legt er zwei Seitenwände sowie den Innerliner-Komplex auf. Die Maschine beginnt zu surren, dreht sich schneller. Die Aufbaumaschine verrollt noch einen Verstärkerstreifen für den Wulstbereich. Die zwei Spulen fahren über die Trommel, setzen die Wulst. Dann bombiert das Gerät die Lage. Sie schiebt sich nach oben auf. Das erst verleiht dem Pneu seine Form – aus der Röhre entsteht ein Reifen. Zuletzt wird der Laufstreifen aufgesetzt. Der Rohling ist zu diesem Zeitpunkt nur zusammengesetzt. Schon mit dem Fingernagel ließe er sich wieder aufbrechen. Erst das Vulkanisieren sorgt für die dauerhafte Verbindung.

An der Heizpresse weist ein Barcode den Rohling aus. Stimmt er nicht mit den Daten im Computer überein, verweigert der Lader die Annahme. Einmal gebacken ist der Reifen fertig – beinahe zumindest. Der Reifen gleitet unter eine Nadel, dreht sich im Kreis. Der Roboter bringt ihn in die richtige Position, eine Flamme lodert an der Nadel auf. Der Laser brennt mit hoher Temperatur und feinem Strich die Seriennummer in die Seitenwand.

Fehlerkontrolle ist langweilig aber unbedingt notwendig

Nun kann ein Mitarbeiter den Reifen trimmen, ihn vom Austrieb befreien, der unweigerlich beim Vulkanisieren entsteht. Erfahrene Kollegen sichten anschließend jeden Reifen auf Fehler, fühlen mit der Hand die Innenseiten ab. Nun geht’s noch auf den Röntgentisch. Es ist fast wie im Kino: Ein Mitarbeiter sitzt in einem abgedunkelten Raum, starrt auf den großen Monitor an der schwarzen Wand und sucht nach geringsten Abweichungen im innen liegenden Gewebe. Das Kinoprogramm ist allerdings recht langweilig: "Es treten zu diesem Zeitpunkt beinahe keine Fehler mehr auf", sagt Qualitätschef Rode.

Vor der abschließenden "In-Ordnung-Qualifizierung" wird der Reifen noch gewogen und seine Gleichförmigkeit gemessen. Dann geht’s ins Lager und von dort zum Lkw-Hersteller oder in den Handel. Auf Hochtouren – schließlich sollen wieder mehr als 800.000 Lkw-Reifen dieses Jahr produziert werden.