Durch strengere Emissionsvorschriften verändern sich Einspritzsysteme und Motorsteuerung an allen Ecken und Enden. Mit komplexen Prüfständen und neuer Messtechnik rüstet sich Zulieferer Delphi für den Dieselantrieb von morgen.

Früher war alles einfacher: Die Reiheneinspritzpumpe beförderte beim Direkteinspritzer den Kraftstoff zum richtigen Zeitpunkt über den entsprechenden Zeitraum in den ungeteilten Zylinderbrennraum – das war’s. Die im gegenüber dem Vorkammermotor etwas höheren Verbrennungsgeräusche spielten keine große Rolle.

Inzwischen ist die Dieseltechnik erheblich komplexer geworden. "Auf allen wichtigen Märkten der Welt gelten zunehmend strengere Emissionsregelungen. Das erfordert fortschrittliche Einspritzsysteme und -strategien", erklärt John Fuerst, Vizepräsident Antriebsentwicklung bei Delphi. Um von der rasch voranschreitenden Entwicklung der Dieseltechnik nicht abgehängt zu werden, hat der Zulieferer in sein Technikzentrum im englischen Gillingham bei London kräftig investiert. Mit neuen Test- und Entwicklungskapazitäten will Delphi Diesel-Einspritzsysteme entwickeln, die Emissionen und Betriebskosten von Nutzfahrzeugantrieben weiter senken.

Komplex und Teuer

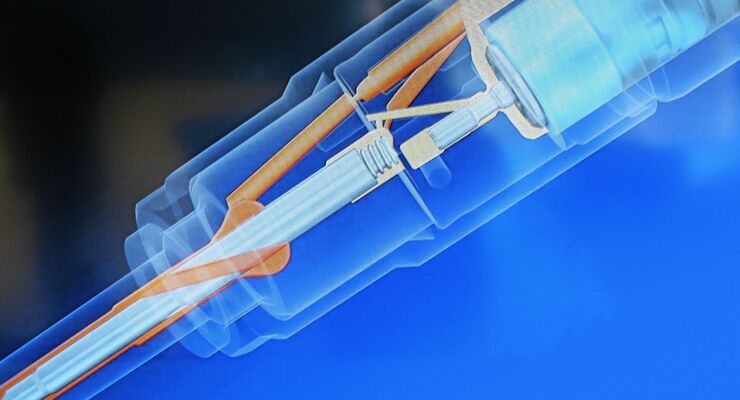

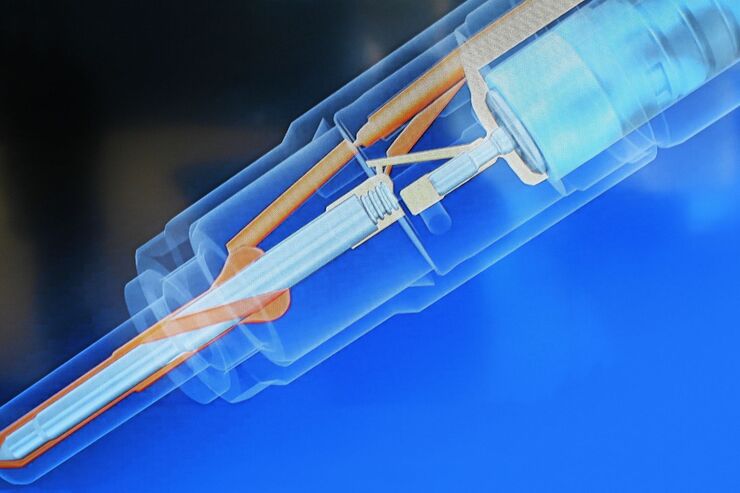

Der Entwicklungsaufwand ist groß, die Betriebs-, aber auch die Produktionsbedingungen sind empfindlich. Schon kleinste Fehler wie der Einschluss eines Staubkorns in der Produktion können dazu führen, dass eine Einspritzdüse vorzeitig aufgibt. Auch die Kraftstoffpumpen, die Diesel durch die Hochdruckleitungen pressen, sind inzwischen sensible Hightech-Bauteile. Dieseltechnik wird dadurch komplex und teuer.

Am Standort in Gillingham beschäftigt Delphi 790 Mitarbeiter. 290 Mitarbeiter arbeiten in der Fertigungsanlage für Dieselinjektoren, rund 500 Ingenieure sind am benachbarten Technikzentrum angestellt. Sie kooperieren mit den Experten von zwei weiteren Delphi-Standorten in Großbritannien, dem Park Royal in London und den Test- und Entwicklungseinrichtungen in Stonehouse/Gloucestershire. Laut John Fuerst verfügt das Technikzentrum in Gillingham seit Kurzem über eine Vielzahl neuer, weiterentwickelter Prüfstände und Testsysteme, die detaillierte Einblicke in die Einspritzsysteme von Lkw und Bussen ermöglichen. Delphi nutzt sie in Zusammenhang mit der Ergänzung der Testzyklen für Dieselmotoren durch die RDE-Zyklen (Real Driving Emissions), die künftig auch für leichte Nutzfahrzeuge und Pkw gelten sollen.

- Zugang zu allen Webseiteninhalten

- Kostenloser PDF-Download der Ausgaben

- Preisvorteil für Schulungen und im Shop

Sie haben bereits ein Digitalabo? Hier einloggen.

* Sie sind DEKRA-Mitglied? Dann loggen Sie sich ein und ergänzen ggf. in Ihrem Profil Ihre DEKRA-Mitglieds-Nummer.

Mitgliedsnummer ergänzen* Jahrespreis 22,65 Euro, Preis für FERNFAHRER Flexabo Digital in Deutschland,flexible Laufzeit, jederzeit kündbar.

Weiter zum Kauf