An der RWTH Aachen ist der Startschuss für das Forschungsprojekt „NAFTech“ gefallen. Ziel des Vorhabens ist die Entwicklung eines elektrischen Traktionsmotors, der ohne den Einsatz seltener Erden auskommt und dennoch kompakt, effizient und drehmomentstark sein soll. Das Projekt wird am Lehrstuhl Production Engineering of E-Mobility Components (PEM) umgesetzt und vom Bundesministerium für Wirtschaft und Energie gefördert. Unterstützung gibt es zudem vom Institut für Elektrische Energiewandlung (iew) der Universität Stuttgart und dem Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der FAU Erlangen.

Alternative zu Motoren mit seltenen Erden

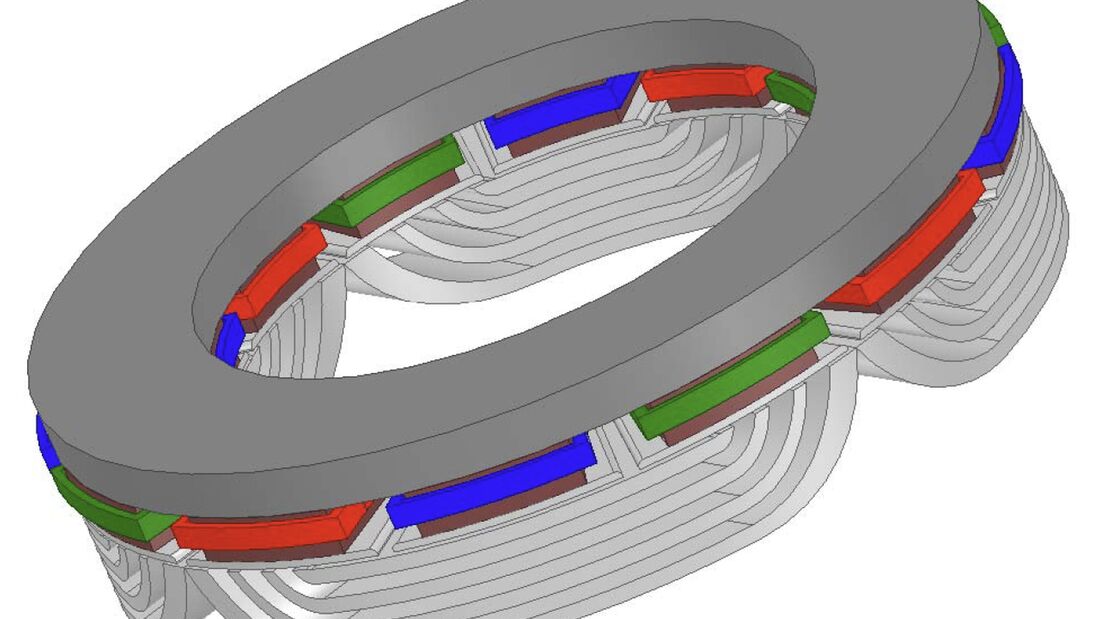

Ausgangspunkt des Projekts sind sogenannte Axialflussmaschinen, die zwar eine hohe Leistungsdichte bieten, bislang jedoch fast ausschließlich auf Seltenerdmagnete angewiesen sind. Diese gelten als kosten- und ressourcenintensiv. Als Alternative rückt die Radialfluss-Synchronreluktanzmaschine (RF-SynRM) in den Fokus, die jedoch mehr Bauraum benötigt und eine geringere Drehmomentdichte aufweist.

NAFTech verfolgt daher einen kombinierten Ansatz: Entwickelt werden soll eine Axialfluss-Synchronreluktanzmaschine (AF-SynRM), die die Vorteile beider Konzepte miteinander verbindet – hohe Leistungsdichte bei gleichzeitigem Verzicht auf seltene Erden.

Fokus auf Fertigung

Ein zentrales Ziel des Projekts ist die seriennahe Umsetzbarkeit. Axialflussmaschinen werden bislang nur in geringen Stückzahlen gefertigt und stellen hohe Anforderungen an Toleranzen und Produktionsprozesse. „Axialflussmaschinen werden derzeit mit noch nicht ausgereiften Fertigungsverfahren hergestellt“, erklärt PEM-Leiter Professor Achim Kampker.

NAFTech setzt deshalb auf eine integrierte Betrachtung von Maschinentopologie, Design und Fertigung. Mithilfe datenbasierter Optimierung sollen Toleranzketten analysiert und Produktionsverfahren bewertet werden. Teildemonstratoren dienen dazu, sowohl das Maschinendesign als auch die Herstellbarkeit praxisnah zu validieren.

Vorteile für Unternehmen

Besonders für kleine und mittelständische Unternehmen sehen die Projektpartner wirtschaftliches Potenzial. Der Verzicht auf Seltenerdmagnete soll stabile Produktionskosten ermöglichen und die Abhängigkeit von volatilen Rohstoffmärkten verringern. Laut Kampker können magnetfreie Motoren die Materialkosten um bis zu 50 Prozent senken. Zudem punktet das Konzept in Sachen Nachhaltigkeit: Ohne Seltenerdmagnete verbessert sich die ökologische Bilanz gegenüber klassischen Axialflussmaschinen deutlich.