Es regnet. Die Tachonadel klebt an der 85 – dafür sorgt der Tempomat. An der Zugmaschine hängt ein Auflieger, daran ein Dolly mit einem weiteren Auflieger. 40 Tonnen verteilt auf 25,25 Meter rollen ungebremst auf eine Ausfahrt zu. 100 Meter sind es noch. Der Fahrer setzt den Blinker.

Noch 50 Meter. Erst jetzt bemerkt er, dass der Tempomat die Geschwindigkeit bei 85 km/h hält. Die Abfahrt ist eng, die Ausfahrt mündet in eine 270-Grad-Kurve. Der Fahrer versucht zu bremsen – viel zu spät. Noch zehn Meter bis zur Kurve. Mit 70 km/h lenkt er in die Kurve ein. Das Fahrzeug kippt.

Fände diese erfundene Szene so in der Wirklichkeit statt, würde sie die Diskussion über den Lang-Lkw zusätzlich anheizen. Sind die Fahrer ausreichend qualifiziert, die Fahrzeuge eine Gefahr für den Verkehr und haben Hersteller die technischen Anforderungen im Griff? Antworten – gerade auf die letzte Frage – gibt es in Nordschweden.

Lang-Lkw mit bis zu 60 Tonnen Gewicht fahren dort schon seit geraumer Zeit. Fahrzeugbauer und deren Lieferanten rüsteten sich deshalb schon vor einiger Zeit für diese Herausforderung. "Bevor Euro-Combis in Deutschland diskutiert wurden, haben wir schon daran gearbeitet", sagt Dieter Hartmann. Der Versuchsingenieur leitet für Knorr-Bremse den Standort Arjeplog nahe am Polarkreis. „Vor sechs Jahren haben wir mit Daimler ein Projekt zum Thema Lang-Lkw durchgeführt“, erklärt er. Hartmann und seine Kollegen testeten damals den Anhänger-Kippschutz RSP am Euro-Combi. Außerdem arbeiteten sie an Fahrdynamiksystemen für die Zugmaschine.

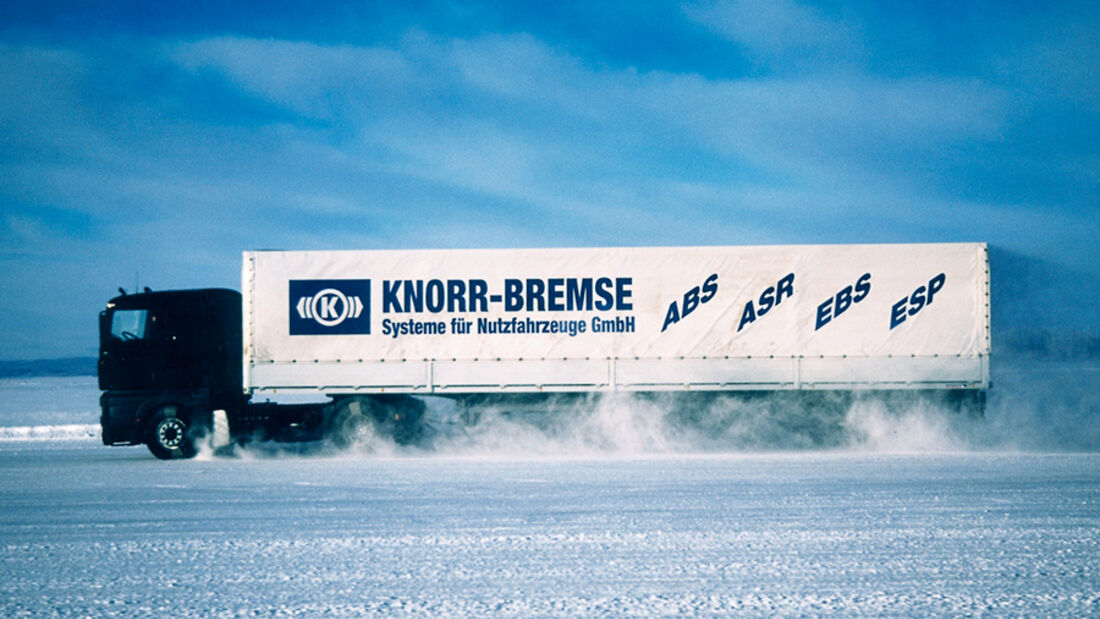

Fahrdynamik wird auf zugefrorenen Seen getestet

Für fahrdynamische Erprobungen bieten sich die großen Eisflächen in Nordschweden an, die im Winter auf den zugefrorenen Seen entstehen. Arjeplog ist einer dieser Standorte, hier testet auch Knorr-Bremse. Versuchsingenieur Hartmann kommt seit 1989 hierher. "Damals haben wir an ABS und ESP für MAN, Daimler und Iveco gearbeitet", erzählt er. "Früher haben wir teilweise im Freien schaffen müssen", sagt Hartmann. Bei minus 30 Grad seien Mechaniker unter den Fahrzeugen gelegen und hätten Module getauscht.

Die Arbeitsbedingungen änderten sich, als Knorr-Bremse 1994 ein eigenes Gelände errichtete. Zunächst mit einer Lkw-Halle und einer Teststrecke für Bremsversuche auf dem Festland. Später folgten zwei Hallen, eine für normalen Werkstattbetrieb und eine, um an Prototypen zu arbeiten. Außerdem baute der Zulieferer eine zweite Festlandstrecke. Die beiden Teststrecken auf dem Festland sind schon ab Temperaturen knapp unter null Grad einsatzbereit. Das sei ein Vorteil gegenüber Strecken auf Seen, sagt Hartmann. Die tragen einen Lkw erst nach einigen Wochen mit Temperaturen unter minus zehn Grad Celsius. Im November und Dezember nutzt Knorr-Bremse deshalb meist nur die Testmöglichkeiten auf dem Festland und arbeitet an ABS und dem Elektronischen Bremssystem EBS. "Die ESPler kommen erst im Januar herauf", sagt Hartmann. Eine fahrdynamische Strecke auf dem Festland gebe es bisher nicht, deshalb seien die Kollegen, die am Elektronischen Stabilitätsprogramm arbeiten, auf zugefrorene Seen angewiesen.

Neue EBS-Generation für Anhänger

Hartmann und seine zwölf Kollegen in Arjeplog entwickeln und erproben derzeit eine neue Generation des EBS für Anhänger. Dafür eignet sich die Festlandstrecke bestens. Sie besteht aus einem Hügel und einem langen Flachstück am Fuße der Erhebung. In der Mitte des Flachstücks ist eine geteerte Bahn, die auf beiden Seiten an je eine Bahn aus blankem Eis grenzt. Eine dichte Schneedecke rahmt die drei Spuren ein. Die Ebene erinnert an die Landebahn eines Flughafens.

Mit den fünf Bahnen verfügen die Ingenieure über Oberflächen für Bremsversuche mit drei unterschiedlichen Reibwerten. Außerdem ist Fahren auf zwei Oberflächen mit unterschiedlichem Reibwert zugleich – der sogenannte µ-Split – möglich. Im Winter komme es immer wieder vor, dass Lkw auf einer geteerten Straße mit einem Teil des Fahrzeugs auf Eis geraten, erläutert Hartmann. Auf die unterschiedlichen Oberflächen müsse das EBS entsprechend reagieren. Deshalb ist eine µ-Split-Strecke für Erprobungsfahrten nötig. Hartmann erinnert sich noch an Zeiten ohne fest installierte µ-Split-Strecke. "Wir haben auf dem See Wasser aufgetragen und sofort Sand darüber gestreut", berichtet er. Nach zwei, vielleicht drei Mal bremsen auf der Piste sei der Sand wieder weg gewesen. Dann mussten sie von Neuem beginnen, Sand aufzutragen.

Arbeit an technischen Bauelementen ist heute einfacher

Nicht nur an der Teststrecke hat sich über die Jahre einiges geändert, auch die Arbeit mit den technischen Bauelementen sei heute wesentlich einfacher, sagt Hartmann. Einen neuen Softwarestand auf ein EBS-Modul zu übertragen braucht nur noch wenige Minuten. Die Entwickler überschreiben einfach den alten Stand. In den ersten Jahren in Arjeplog mussten die Ingenieure Softwarestände noch auf Eproms brennen – Speicherchips, die man bei Bedarf mit Hilfe von UV-Licht löschen kann. Ein Löschvorgang dauerte bis zu

30 Minuten. Danach muss der Eprom noch einige Zeit abkühlen, bevor er wieder einsatzfähig ist. Techniker mussten außerdem die Platine zum Wechseln des Chips aus- und einbauen, sagt Hartmann.

Knorr-Bremse entwickelt ein EBS-Modul stets in drei Etappen. "Die Zutaten für unsere Suppe sind immer die gleichen", sagt Labortechniker Martin Kandler. Zunächst würden alle Abteilungen ihre Anforderungen definieren. Dabei fange Knorr-Bremse aber selten von null an, erklärt Kandler. Die letzte Generation EBS sei die Basis, auf die der Nachfolger aufsetzt. Anforderungen an eine neue Generation sind neben den technischen Erweiterungen, kleinere Bauteile zu verwenden, damit mehr auf eine Platine geht und die Gesamtkosten der Hardware sinken. Sind alle Anforderungen definiert, baut Kandler die erste Platine. Damit fahren Versuchsingenieure wie Hartmann erste Tests. Versuchsträger sind Lastwagen und Trailer verschiedener Hersteller, die bei Knorr-Bremse in München mit Messtechnik versehen werden.

Platine des EBS-Moduls wird nach Vorgaben von Knorr-Bremse gebaut

Auf Grundlage der ersten Messergebnisse folgt die zweite Entwicklungsstufe. Ein externes Unternehmen baut nach den Vorgaben von Knorr-Bremse die Platine des EBS-Moduls. Kandler und seine Kollegen bestücken dann die Platine mit Bauteilen. Die technische Struktur des Moduls sei dabei immer ähnlich, sagt Kandler. Es gebe verschiedene Eingänge, die beispielsweise Daten der Radsensoren aufnehmen. Eine Recheneinheit auf der Platine verarbeitet die eingehenden Daten und kommuniziert über Schnittstellen mit der Ventilsteuerung der Bremsen oder anderen elektrisch angesteuerten Einheiten im Trailer. Zu den Eingangsgrößen gehören auch Informationen des Zugfahrzeugs. Gerade für Lang-Lkw ist das ein Vorteil.

"Für australische Roadtrains ist vorgeschrieben, dass der letzte Anhänger zuerst gebremst wird", erklärt Standortleiter Hartmann. Das liege an der pneumatischen Steuerung der Anhängerbremsen bei herkömmlichen Lang-Lkw. Diese würde normalerweise den ersten Anhänger auch zuerst bremsen. Infolgedessen liefen die anderen Anhänger auf und das Fahrzeug verlöre die Stabilität, argumentiert Hartmann. Das Trailer Roadtrain Modul (TRM) hingegen steuert das Anhänger-EBS elektrisch an und sorgt dafür, dass alle Glieder des Zugs zugleich bremsen. Zur Verarbeitung der TRM-Daten verfügt die EBS-Hardware über einen Eingang, der das Signal aufnimmt. Was noch fehlt, ist die entsprechende Software. Softwareentwicklung für das Anhänger-EBS ist aufgeteilt in Plattformsoftware – eine Art Betriebssystem – und Anwendungen, die einzelne Anforderungen umsetzen. RSP, das Roll Stability System, ist so eine Anforderung. Das A-Muster trägt den ersten Stand der Software. Damit beginnen Hartmann, Kandler und ihre Kollegen von Knorr-Bremse bereits die Erprobung in Arjeplog.

EBS muss fehlerlos arbeiten

"Unser Ziel ist es, Fehler zu finden", sagt Uwe Kaiser. Der Versuchsingenieur begleitet Hartmann seit 17 Jahren zur Wintererprobung. Bis zur Serienfreigabe muss das EBS zuverlässig funktionieren, deshalb laufen Tests und Weiterentwicklung, bis keine Fehler mehr auftreten. In diesem Verlauf verändern sich Hard- und Software. Die Platine der letzten Entwicklungsphase sollte dann schon sehr nahe am Serienstand sein. Hieraus entsteht das verkaufsfertige Produkt. Deshalb fahren Hartmann und Kaiser in der letzten Phase der Entwicklung auch die meisten Testkilometer. Einige davon auf asphaltierten Straßen und viele auf Schnee und Eis. Oberstes Ziel der Entwickler ist die Sicherheit im Lkw. Das gilt während der Fahrt und beim Bremsen, egal ob leer oder voll beladen, egal ob mit Standard- oder Lang-Lkw.

Tests sind Einnahmequelle für die Lappen

Arjeplog ist eine Gemeinde in Nordschweden, die fünf Monate im Jahr Ingenieure und Techniker von Fahrzeugherstellern beherbergt, die dort Erprobungen durchführen. Für die rund 2.000 Einwohner des lappländischen Orts sind die Fahrzeugtests eine wesentliche Einnahmequelle. Neben Einzelhandel und Gastronomie bietet die Bevölkerung von Arjeplog auch Betreuung der Teststrecken an. Außerdem gibt es Familien, die während des Winters ihre Häuser vermieten und selbst währenddessen in Wohnwägen leben.

Mehr über die Zukunft der elektronischen Bremssteuerung bei Trailern erfahren Sie im Artikel "Mehr als nur bremsen" auf diesem Portal.