Je nach Einsatzzweck und Belastung bleibt ein Anhänger oder Auflieger mehr als zehn Jahre im Fuhrpark. Wenn sich größere Reparaturen nicht mehr lohnen, muss ein Neufahrzeug her – und die Variantenvielfalt ist groß. Mit steigenden Kraftstoff- und Mautkosten wird bei allen Fahrzeugen das Thema Leichtbau immer wichtiger. Doch ein guter Kompromiss zwischen Gewicht, Haltbarkeit und Kosten ist schwer zu finden, denn einige Punkte beeinflussen sich gegenseitig. Ein Rahmen besteht aus vielen Biegeteilen – leichte, hochfeste Stähle erfordern jedoch größere Biegeradien, was Einschränkungen beim Teiledesign mit sich bringt. Sie hätten zudem den Nachteil, dass sie kaum elastisch sind und bei Schwingungen, wie sie im Fahrbetrieb unter Last natürlich vorkommen, brechen könnten. Extremer Leichtbau bringt nichts, wenn der Trailer an Stabilität und Haltbarkeit einbüßt.

"Wir verwenden für die Standardrahmen einen unlegierten Baustahl, wie er im Fahrzeugbau häufig verwendet wird. Der Werkstoff mit der Bezeichnung S355 ist ohne besondere Vorbehandlung leicht schweißbar mit einer guten Nahtbindung", erklärt Norbert Eick, Konstrukteur beim Fahrzeugbauer Fliegl in Triptis. Stahl hat im Trailerbau gegenüber Aluminium einige Vorteile: Er ist vergleichsweise günstig, und Stahlrahmen sind leicht zu reparieren beziehungsweise zu schweißen, auch im Ausland. Alurahmen lassen sich schwerer richten und schweißen. Zudem müssen bei Aluminium die Materialstärken größer sein, um die gleiche Stabilität eines Stahlrahmens zu erreichen.

Die Stärke der Hauptträger aus Stahl hängt unter anderem von der Nutzlast ab: Bei kleineren Tandemanhängern oder Zweiachsern genügen acht Millimeter, bei Sattelaufliegern sollten es zehn bis zwölf Millimeter sein. Geringere Materialstärken ergeben wenig Sinn, da die Achsaufnahmen bei Zuladungen von teils über 30 Tonnen hohe Kräfte in den Rahmen einleiten und es dort sonst zu Schäden kommen könnte.

Häufigere Verzinkung bei Baufahrzeugen

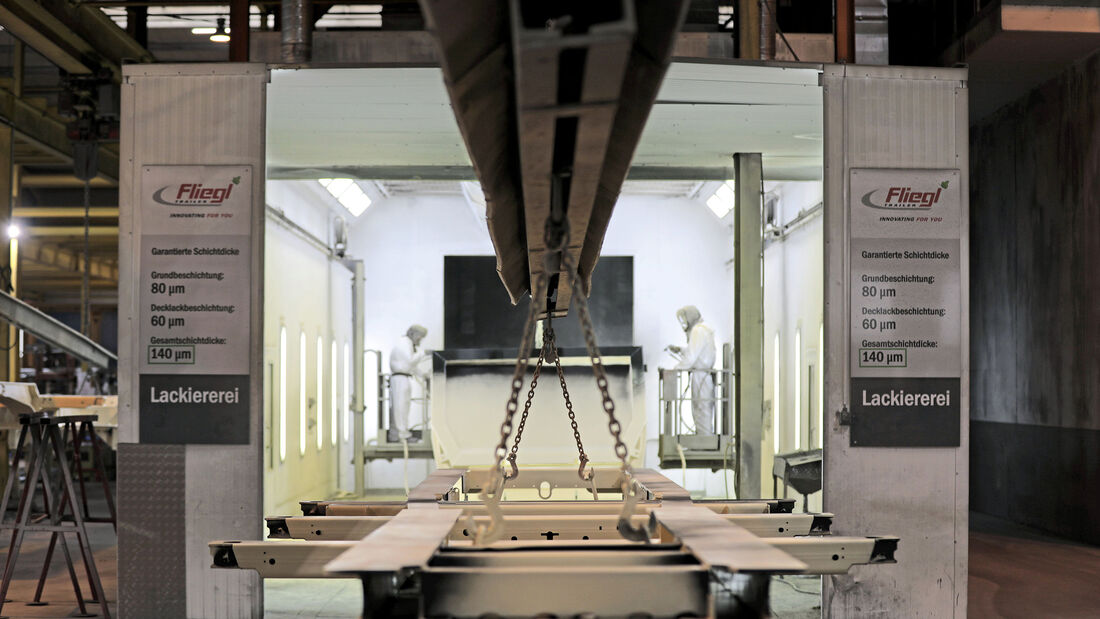

Ist das Chassis gefertigt, muss die Oberfläche versiegelt werden, denn unbehandelter Stahl würde sofort rosten. Aus Kostengründen werden die meisten Rahmen lackiert, vor allem die klassischen Speditionsauflieger. Dazu werden bei Fliegl alle Rahmen zuvor aufwendig sandgestrahlt. Das Unternehmen nutzt dafür eine sehr leistungsfähige Industrie-Strahlanlage mit mehreren Turbinen und zwei Korntypen. In der Lackiererei wird auf die gereinigte und aufgeraute Oberfläche anschließend eine 80 Mikrometer dicke Grundierung sowie die 60 Mikrometer dicke Decklackschicht aufgetragen. Insgesamt schützt nun eine 140 Mikrometer dicke Schicht den Stahl vor Korrosion.

Bei Baufahrzeugen wünschen Kunden häufiger eine Verzinkung, obwohl das Verzinken etwa dreimal teurer als eine Lackierung ist. "Zink ist im Einkauf in letzter Zeit deutlich teurer geworden, zusätzlich benötigt man sehr viel Energie", erklärt Norbert Eick. Beim Feuerverzinken wird das Werkstück vorab in mehreren Tauchbecken vorbehandelt und dann in geschmolzenes Zink getaucht. Bei etwa 450 Grad Celsius bildet sich eine sehr widerstandsfähige Legierungsschicht aus Eisen und Zink und darüber eine reine Zinkschicht, die zwischen 50 und 150 Mikrometer dick ist.

- Zugang zu allen Webseiteninhalten

- Kostenloser PDF-Download der Ausgaben

- Preisvorteil für Schulungen und im Shop

Sie haben bereits ein Digitalabo? Hier einloggen.

* Sie sind DEKRA-Mitglied? Dann loggen Sie sich ein und ergänzen ggf. in Ihrem Profil Ihre DEKRA-Mitglieds-Nummer.

Mitgliedsnummer ergänzen* Jahrespreis 22,65 Euro, Preis für FERNFAHRER Flexabo Digital in Deutschland,flexible Laufzeit, jederzeit kündbar.

Weiter zum Kauf Trailer-Fertigung

Trailer-Fertigung