Der Kombinierte Verkehr Schiene–Straße scheitert bislang oft an nicht kranbaren Trailern. Mittlerweile gibt es gleich mehrere Anbieter, die hierfür eine Lösung haben.

Die Verlagerung des Hauptlaufs auf die Schiene ist vor allem im transalpinen Verkehr ein Erfolgsmodell. Dort auch deshalb, weil etwa die Schweiz den Gütertransport auf der Straße stark reglementiert, sodass die Spediteure ausweichen müssen. Ansonsten scheitert der Kombinierte Verkehr (KV) häufig ganz zu Beginn – nämlich schon bei der Verladung. Denn viele Auflieger sind schlicht nicht kranbar. In den letzten Jahren sind gleich mehrere alternative Umschlagtechniken an den Start gegangen. Sie alle erheben den Anspruch, eine schnelle und effiziente Verladung von herkömmlichen Trailern verwirklichen zu können.

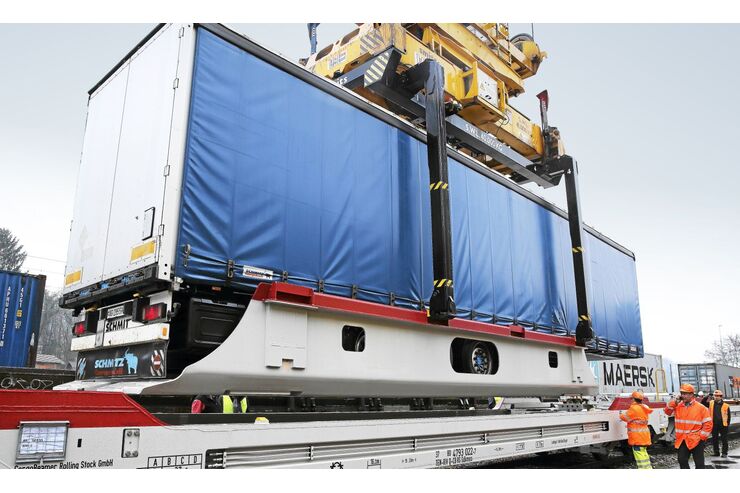

Cargobeamer

Cargobeamer baut bei seiner Lösung auf einen selbst konzipierten Taschenwagen. Die Besonderheit: Die Seitenwände sind mit einer speziellen Technik elektromechanisch vom Bahnsteig aus abklappbar.So ist es möglich, die Wanne auf den Waggon zu laden. Auf dem Cargobeamer-Gate in Leipzig geschieht dies durch einen im Boden eingelassenen Fördermechanismus, der die Wanne nebst Trailer parallel zum Zug bewegt. Da diese Gate-Module auf beiden Seiten der Schiene angebracht werden können, ist bei entsprechender Infrastruktur ein gleichzeitiger Be- und Entladevorgang möglich. In weniger als 15 Minuten sollen so 36 Sattelauflieger verladen werden können.

Zwar sind die Cargobeamer-Waggons nach Unternehmensangaben gerade mal etwa zehn Prozent teurer als normale Taschenwagen. Wesentlich stärker schlägt allerdings die nötige Infrastruktur zu Buche. Die Kosten für ein Umschlag-Terminal á la Cargo-

beamer liegen je nach Größe bei 10 bis 20 Millionen Euro pro Standort – vom erhöhten Platzbedarf ganz zu schweigen. Eine Pilotanlage hat Cargobeamer etwa bei Volkswagen in Wolfsburg gebaut. Von dort aus geht es nach Bettembourg (Luxemburg). Dort werden die Auflieger umgeschlagen und mit dem Konkurrenzprodukt Modalohr weiter bis Barcelona transportiert.

Cargospeed

Cargospeed (Cargo Rail Road Interchange at Speed) nennt sich ein weiteres Schiene-Straße-System. Dieses basiert auf dem Roll-on-/Roll-off-Prinzip. Soll heißen, es nutzt das von Fähren bekannte Ro-Ro-Verfahren. Die Lösung wurde von BLG Consult, Warbreck Engineering, Newrail sowie Cholteron entwickelt.

Bei dieser Lösung steht der Zug zwischen zwei angehobenen Plattformen. Die Ladefläche der Waggons kann durch ein im Boden eingelassenes Hubsystem angehoben werden. Im nächsten Schritt werden die Wagenschalen gedreht, wodurch in Verbindung mit den beiden Auffahrten eine Art Brücke entsteht. Auf diese fährt nun der Lkw. Die Zugmaschine wird abgekoppelt und fährt auf der anderen Seite wieder herunter. Schließlich schwenkt der Waggonboden wieder zurück und wird mit dem Waggonrahmen verbunden.

Die Cargospeed-Terminals sind für die gleichzeitige Be- und Entladung von 30 Aufliegern ausgelegt. Diese dürfen höchstens 13,6 Meter lang und maximal 38,5 Tonnen schwer sein. Der größte Nachteil ist auch hier der erhöhte Platzbedarf und die damit verbundenen Kosten. Die Kosten für die sogenannten Hubstempel, also die Hubvorrichtungen, gehen ebenfalls je nach Art der Lösung in die Millionen.

Flexiwaggon

Flexiwaggon ist eine Lösung aus Schweden, die den KV voranbringen möchte. Das Konzept von Jan Eriksson zeigt sich hierbei äußerst flexibel, soll es doch den Transport von Lkw, Bussen, Pkw, Containern, Holz und Anhängern mit oder ohne Zugfahrzeug auf dem Waggon ermöglichen. Und für Kühltransporte ist sogar ein Stromanschluss vorhanden. Bei einer Länge von 18,75 Metern und einem Gewicht von

80 Tonnen ist allerdings Schluss.

Die gesamte Technik ist im Waggon verbaut. Jeder Waggon kann individuell be- und entladen werden. Für den Be- beziehungsweise Entladevorgang eines gesamten Zuges veranschlagt Flexiwaggon zwischen 10 und 15 Minuten, der Fahrer nimmt den Vorgang selbst vor. Er muss dazu für den Ladevorgang nur zweimal auf einen Knopf drücken und die einklappbaren Rampen fahren automatisch aus beziehungsweise wieder ein. Der Umschlag erfolgt horizontal. Der wiederum kann praktisch überall über die Bühne gehen. Die einzige Voraussetzung ist eine tragfähige Zufahrt, die für die zu transportierenden Fahrzeuge geeignet ist. Die Waggon-Ladefläche wiederum kann an beiden Stirnseiten geöffnet und nach links sowie rechts geschwenkt werden. Dabei können die Fahrzeuge jeweils beim Auf- und Abfahren vorwärtsfahren.

Vorteilhaft bei dem Flexiwaggon-System ist auf jeden Fall, dass keine Terminalkosten anfallen. Alle Technik steckt im Waggon. Das wiederum ist womöglich auch die Achillesferse des Ganzen. Denn Kritiker befürchten hier erhöhte Wartungs- und Reparaturkosten. Dennoch haben zumindest die Stadt Los Angeles sowie auch ein indisches Bahnunternehmen bereits Interesse signalisiert.

ISU

ISU steht für Innovativer Sattelauflieger-Umschlag. Dabei handelt es sich um eine von Rail Cargo Austria (RCA) entwickelte Seiltechnik zum Verladen eines Standardaufliegers mit einem Kran. Bei dieser Lösung wird um die Reifen des Trailers sowie um den Königszapfen ein Tragegeschirr gelegt. Dieses greift dann wiederum der Kran. Als Waggon dient ein Standard-Taschenwagen. Es ist folglich sowohl straßen- als auch schienenseitig Standard-Equipment im Einsatz.

Für den Verladevorgang wird der Sattelzug auf eine Verladeplattform gefahren. Nachdem der Trailer abgekoppelt ist, werden vom Stapler die Hubseile mit den Radgreifern verbunden und die Hubtraverse mit dem Königszapfen zusammengeführt. Schließlich wird der Auflieger in den Standard-Taschenwagen gehoben, die Traverse mit dem Stützbock verriegelt und die Hubseile entfernt. Die Radgreifer sowie die Traverse bleiben zur Sicherung am Sattel.

Der Vorteil des ISU-Konzepts liegt auf der Hand: Es kommen Standardlösungen zum Einsatz. Die simple Erweiterung der Kranung fällt finanziell kaum ins Gewicht. Nachteilig ist jedoch der geringe Automatisierungsgrad, der einen hohen Personaleinsatz mit sich bringt. Zudem dauert der Verladevorgang verhältnismäßig lange. Im Rahmen des EU-Programms Cream kommt das System beim Operateur Ökombi zwischen Wels und dem bulgarischen Stara Zagora zum Einsatz.

Megawing

Megaswing nennt sich der Waggon des schwedischen Fahrzeugbauers Kockums Industrier. Auch hier kommt eine schwenkbare Waggontasche zum Einsatz und ein Terminal ist ebenfalls nicht vonnöten. Zunächst wird die Sicherung der Waggontasche von dem Waggonunterbau gelöst und der Waggon mit Hydraulikstützen stabilisiert. Dann lässt sich die Ladefläche nach links oder rechts schwenken. Sind die Stützen wieder eingefahren, schiebt die Sattelzugmaschine den Trailer rückwärts auf die Waggonplattform. Abschließend wird die Ladeplattform zurückgeschwenkt und dann abgesenkt.

Auf diese Weise ist sie fest mit dem Waggon verbunden. Der ganze Prozess dauert etwa drei Minuten – für einen gesamten Zug bei etwa einer halben Stunde. Die Beladung darf

66,2 Tonnen nicht übersteigen. Das Leergewicht liegt bei 23,8 Tonnen. Kommt der Megaswing Duo zum Einsatz, lassen sich auf einer Länge von 34 Metern zwei Auflieger transportieren. Die zulässige Beladung liegt dann bei 97 Tonnen.

Zwar fallen auch beim Megaswing-Konzept zusätzliche Kosten fürs Terminal weg – dafür ist selbst der Standard-Megaswing mit rund 300.000 Euro relativ teuer. Zudem braucht es bei jeder Verladung eine weitere Person, die die Hydraulik bedient. Diese ist zudem recht komplex und daher aufwendig, instand zu setzen. Seit Mai 2012 wird ein sechsachsiger Megaswing Duo in Schweden zwischen Malmö und Eskilstuna getestet.

Modalohr

Modalohr vom französischen Hersteller für Verkehrstechnik Lohr basiert auf einem Niederflur-Doppelwagen mit Mittelgelenk. Diese Spezialwagen sind mit Drehgestellen ausgerüstet. Auf diese Weise kann die Ladefläche aus der Gleisachse

schräg in einem 30-Grad-Winkel ausgeschwenkt werden. Die Zugmaschine bringt den Auflieger dann über eine niedrig gelegene Rampe direkt auf ein Plateau, um ihn dort abzustellen. Anschließend wird das Ganze wieder in die Längsposition gedreht. Es ist aber auch möglich, komplette Sattelzüge zu verladen. Der gesamte Zug kann (zumindest theoretisch) in weniger als 15 Minuten vollständig be- und entladen werden – ausreichend Personal vorausgesetzt.

Durch das Verwenden von Standarddrehgestellen liegen die Wartungskosten im Fall Modalohr nicht höher als bei normalen Güterwaggons. Denn es gibt keine Motoren oder

Hydraulikzylinder. Zu bemängeln gibt es den hohen Platzbedarf. Denn um die Lkw möglichst effizient be- und entladen zu können, muss die Rangierfläche eine Breite von mindestens 20 Metern haben – und das auf der gesamten Gleislänge. Zum Einsatz kommt die Modalohr-Technik etwa beim französischen Bahnlogistiker SNCF Geodis. Der nutzt die Waggons auf der Strecke zwischen Le Boulou und Bettembourg in Luxemburg.