Seitenwände von Kofferaufbauten sollen viel einstecken können, Volumen und Nutzlast aber möglichst kaum beschneiden. Ebenso leichte wie stabile Wabenplatten schaffen diesen Spagat.

Wo es um Leichtbau geht, ist die Sandwichbauweise nicht weit. Durch den Einsatz eines leichten Kernmaterials, das zwei dünne Deckschichten auf Abstand hält, kann mit weniger Materialaufwand eine höhere Steifigkeit und Festigkeit erreicht werden als mit nur einem Material in monolithischer Bauweise. Die Folge sind hohe Gewichtseinsparungen; dazu gesellt sich ein erhebliches Potenzial an Materialkosteneinsparung. Ein Vorteil, den die Nutzfahrzeugindustrie für sich zu nutzen weiß. So bestehen die Paneele moderner Leichtbau-Kofferaufbauten meist aus einem leichten kunststoffbasierten (Schaum-)Kern und Decklagen aus faserverstärkten Kunststoffen.

Leichter Wagenkern und faserverstärkte Deckplatten

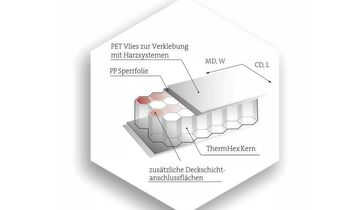

Die Thermhex Waben GmbH setzt bei ihren Paneelen auf thermoplastische – und damit bei höheren Temperaturen ohne chemische Veränderung verformbare – Wabenkerne aus Polypropylen als starkem, flexiblem Leichtbaumaterial und faserverstärkte Decklagen mit thermoplastischer Matrix (Organobleche). Das Standardraumgewicht beträgt hier 80 Kilogramm pro Kubikmeter, für Anwendungen mit geringeren Anforderungen an die Druckfestigkeit ist ein leichterer Kern mit einer Dichte von 60 Kilogramm pro Kubikmeter zu haben. Die Dicke der Wabenkerne beläuft sich auf 3 bis 28 Millimeter, die Zellweiten liegen bei 3 bis 9,6 Millimetern. Die einzelnen Waben verfügen über eine zur Hälfte geschlossene Oberfläche, was im späteren Sandwichelement in Kombination mit verschiedenen Oberflächenfinishs eine optimale Verbindung zwischen Kern und Decklage ermöglicht. Die Wabenkern-Paneele werden mit einer Standardbreite von 1,2 Metern und einer Standardlänge von 2,5 Metern hergestellt, theoretisch sind aber auch Endloslängen machbar.

Die Basis für den Koffer entsteht aus einer einzelnen Materialbahn durch thermisches Verformen, einen Faltvorgang und thermisches Verschweißen. Der kontinuierliche Prozess, in dem zum Beispiel auch die Glasfaserdeckschichten auf den Wabenkern aufgebracht und mit ihm zum Organosandwich verbunden werden können, ermöglicht laut Thermhex erst die kosteneffiziente Herstellung dieser Paneele. In anderen Verfahren nämlich muss jede Lage der Waben einzeln von einem Block geschnitten und anschließend laminiert werden. Später werden die Wabenplatten zu Bauteilen weiterverarbeitet, indem sie beispielsweise umgeformt und in einem voll automatisierten Hybridspritzgussprozess funktionalisiert werden. Dieses Verfahren ermöglicht es dann, in vier Prozessschritten – aufheizen, bestücken, warm umformen, spritzgießen – Sandwichbauteile innerhalb kurzer Zykluszeiten verwertungsfertig herzustellen.

Wabenplatten kommen an unterschiedlichen Stellen zum Einsatz

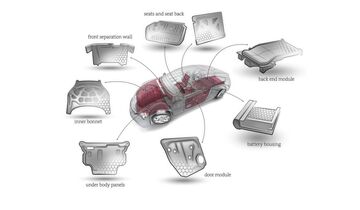

Polypropylen-Wabenplatten werden nicht nur zur Herstellung von Paneelen für Kofferaufbauten genutzt, sie kommen auch im Innenausbau von Schiffen, für Schwimmbecken oder für den Möbelbau zum Einsatz. Außerdem wird der Produktionsprozess beispielsweise von Renolit unter dem Namen Gorcell für die Kofferraumböden von Maserati Ghibli und Jaguar F-Type verwendet. In Japan wird die Technologie von Gifu Plastics unter dem Namen Teccell vermarktet und dort für die Kofferraumabdeckung des Toyota Prius genutzt. Mit Wabenkernmaterialien lässt sich das Gewicht im Vergleich zu Vollmaterial um bis zu 90 Prozent reduzieren. Vergleicht man GFK-Verbundsperrholzplatten mit Paneelen mit Polypropylen-Wabenkernen mit entsprechenden Decklagen, so liegt die Gewichtseinsparung laut Thermhex noch bei 60 Prozent. Auf einen ursprünglich 6,5 Tonnen schweren Anhänger gerechnet, soll die Verwendung des Materials 18 Prozent an Gewicht und damit circa 1,15 Tonnen einsparen. So kann der Betreiber Kraftstoff sparen – oder bei Teilbeladungen dank der höheren Nutzlast mehr Ladung aufnehmen. Argumente, die im Markt offenbar ankommen.

Mit der Installation eines neuen Extruders Ende 2015 nämlich will Thermhex die Produktionskapazität für Organosandwiches verdoppelt haben – und somit die Lieferzeiten kurz halten. Im nächsten Jahr ist die Investition in eine weitere Produktionslinie trotz der aktuell verhaltenen Stimmung in der Automobilindustrie fest eingeplant. Künftig soll der schon heute recycelbare Wabenkern zudem aus recyceltem Polyethylenterephthalat (PET) bestehen können – und so noch nachhaltiger werden.